Transformateur lignes/THT pour TV Philips 23TX372

Caractéristiques

applications

Transfo lignes TV 23"

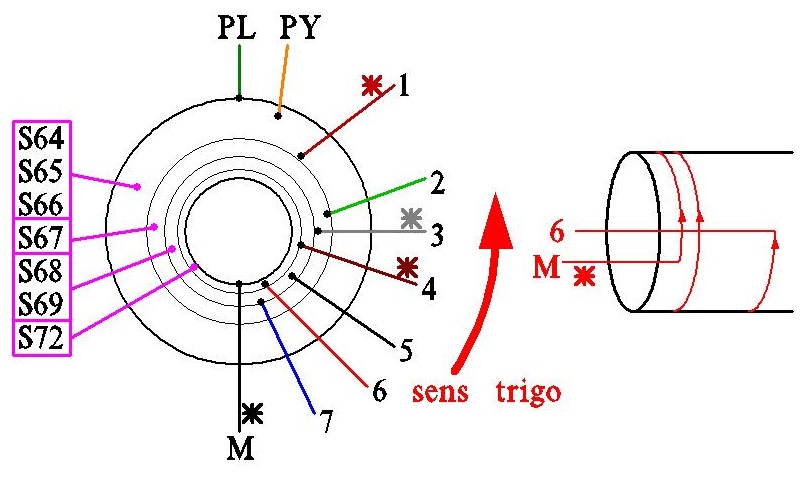

Ce transformateur équipe un téléviseur Philips type 23TX372Atrès important : il faut absolument qu'il soit conforme avec celui de la galette THT. En effet, la THT est produite par l'alternance qui correspond au déblocage du tube interrupteur (PL36).

A ce moment, la tension induite est bien plus grande que celle qui apparait au moment de la conduction du tube interrupteur. Si on se trompe de sens dans l'enroulement primaire, la tension induite va se produire avec une polarité inverse et donc comme le sens de la diode THT est toujours le même, on va se retrouver avec une THT de l'ordre de 2kV au lieu de 18 !

1. Démontage

Voici quelques photos du démontage et du débobinage de ce transfo :

Le transfo sous différents angles

Détail de la prise

Dépose des vis de maintien des demi-noyaux

Une fois dessoudés les fils allant à la masse et à la plaque de bakélite sur le côté, on peut séparer le bobinage

Les demi-noyaux sont bien collés, impossible de les séparer !

Les demi-noyaux sont maintenant séparés

Et voilà le bobinage à refaire, avec sa prise

Début du débobinage ....

Et voilà la panne localisée. Remarquez la noirceur de l'isolant qui a carrément brûlé. Il s'en est suivi la déterioration du vernis du bobinage et le court-circuit !

Et voilà, le bobinage d'origine n'existe plus ...

2. Rebobinage

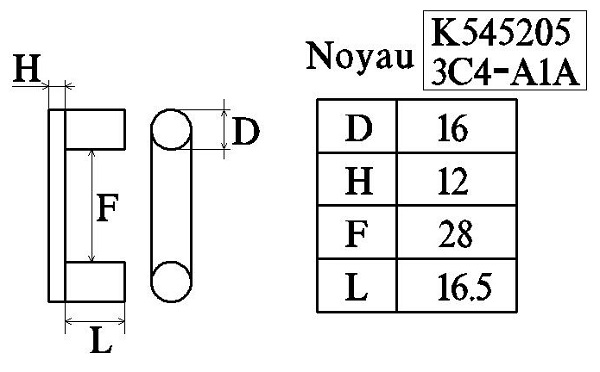

J'utilise un tube de cuivre de 16 (extérieur) comme mandrin de bobinage. Pour ménager du jeu et pouvoir faire glisser le bobinage terminé, il faut intercaler un tour de papier de 5/10.

Le mandrin de bobinage avec juste un tour de papier de 5/10

Réalisation du moyeu du bobinage

Repérage des sorties

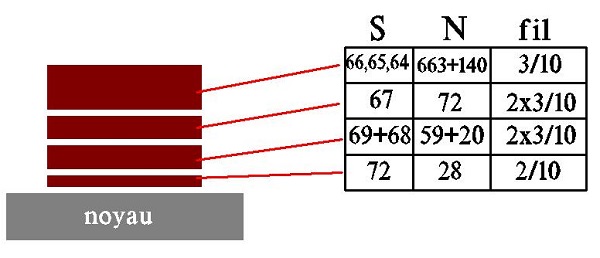

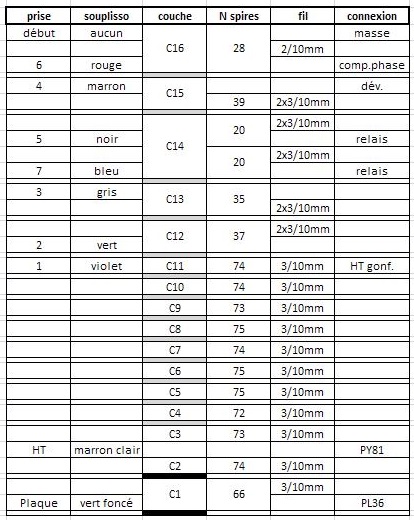

Premier enroulement : masse-6

Couche C16. Le début de bobinage (connexion de masse) est entouré en bleu, la fin du bobinage, connexion 6, en noir.

Isolant : un tour de papier 5/10 verni

3,15/10 . Ce n'est pas grave, au contraire, les enroulements seront plus costauds. Et puis, il y a de la place dans la fenêtre du noyau donc même si le bobinage final est plus gros en diamètre, ça passera !

Bobinage 4-5-7 :

Couche C15, début de l'enroulement, connexion 4 (marrons)

Couche C14, prise 5 (noir)

Fin de la couche C14

couche C13 , fin de l'enroulement, connexion 7 (bleu)

Bobinage 3-2 :

Couche C13 début de l'enroulement, connexion 3 (gris)

Couche C12 suite de l'enroulement

Couche C12+ (supplémentaire) : fin de l'enroulement, connexion 2 (verts)

Isolant : 2 tours de papier 5/10

Bobinage primaire 1-PY-PL :

Couche 11 : début de l'enroulement primaire, connexion 1 (violet)

Couche 10 : suite de l'enroulement (total=135 spires)

Couche 9 : suite de l'enroulement (total=206 spires)

Couche 8 : suite de l'enroulement (total=278 spires)

Couche 7 : suite de l'enroulement (total=348 spires)

Couche 6 : suite de l'enroulement (total=419 spires)

Couche 5 : suite de l'enroulement (total=490 spires)

Suite de l'enroulement (total=561 spires)

Couche 3 : suite de l'enroulement (total=629 spires)

Couche 2 : prise vers la diode de récup (PY) (total=660 spires)

Couche 2 : suite de l'enroulement

Couche 1 : suite de l'enroulement (total=93 spires)

Couche 1+ : fin de l'enroulement, connexion vers la pentode PL (total=140 spires)

3. Remontage

Une fois le vernis sec, il faut vérifier que le bobinage peut se monter sur le noyau de ferrite. Je l'enlève du tube de cuivre qui a servi de mandrin de bobinage :

Le bobinage terminé

Ok, pas de souci particulier

Les axes du bobinage et du connecteur sont distants de 50 mm environ

Les éléments à remonter

Le bobinage est inséré sur une branche du noyau, en regard de la galette THT

L'autre demi-noyau avec la boucle de chauffage et le support de valve est inséré

La bride est insérée, les fils du connecteur passe entre elle et le circuit bakélite

Pour mettre l'autre bride, il faut d'abord installer les tiges filetées (sans oublier les rondelles entourées en jaune). Vérifier le positionnement de la spire en court-circuit (fléchée en rouge)

Les deux brides sont serrées à l'aide des écrous (entourés). Ne pas oublier les rondelles, serrer modérément)

Le fil nu du début du bobinage est soudé à la masse d'une des brides(entouré)

De l'autre côté, la spire en court-circuit est soudée aussi sur la masse de la bride (entouré)

Le support de valve est fixé à l'aide des 2 vis + rondelles

La prise intermédiaire du primaire (souplissos jaunes vers la diode de récup)) et le fil libre de la galette THT sont soudés à leur place (sur la self)

La fin du bobinage (rouge) est soudée sur le plot correspondant à l'anode de la pentode (en rouge). En jaune, les fils de la prise vers la diode de récup

15,1 ohm (21 ohm)

4,0 ohm (5 ohm)

0,65 ohm (0,7 ohm)

0,41 ohm (0,5 ohm)

0,17 ohm (0,2 ohm)

0,9 ohm (0,9 ohm)

infini (15 Mohm)

infini (15 Mohm)

infini (3,5 kohm)

4. Circuit de chauffage

Après quelques heures de fonctionnement, des effluves sont apparues entre la spire de chauffage et une vis de maintien du noyau.

J'ai déposé le support de la diode THT et je l'ai nettoyé

Les isolants sont coupés au ras et les conducteurs dépassent de quelques mm

Le nouveau fil remplace l'ancien.

Le support de diode est réinstallé provisoirement (vis entourée en rouge) pour repérer là où il faut couper le fil (en jaune)

Le fil est coupé et les extrémités dénudées

Deux tubes de plastique serviront de coffrage pour couler la colle. Le support de diode est de nouveau déposé

La première soudure. Ne pas oublier de glisser le tube !

Les tubes ont été bien choisis : ils s'insèrent exactement sur les raccords du support

La soudure est noyée dans de la colle epoxy

Seconde soudure

Coulage de la colle dans le second tube

Repose du support de diode