Réfection du module DA

Le module DA (Detector-Amplifier) est la partie de droite du récepteur. Il accueille à l'arrière la connectique d'alimentation et est relié au module de gauche avec des barres étamées en cuivre rigide pour la partie accord et réaction.

En facade nous avons les 2 rhéostats de chauffage, un pour la détectrice, l'autre pour les 2 lampes BF, la connectique pour le casque ou le HP haute-impédance.

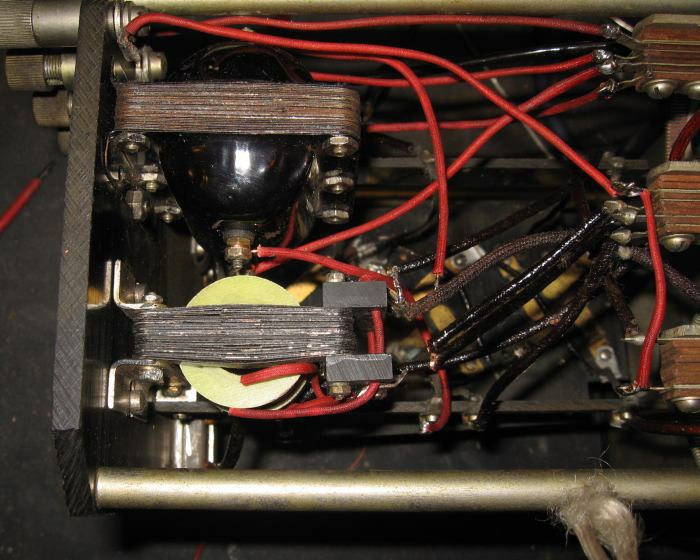

A l'intérieur,cela reste très standard. Nous avons une détection grille avec le fameux couple résistance capacité (il faudra que je fabrique une cartouche, elle n'existe plus), la lampe associée est une 00A. Ensuite nous avons une classique amplification BF avec 2 lampes 01A. Les liaisons BF se font par transformateurs de rapport 1:4 (du moins que je suppose de rapport 1:4 d'après un des schémas...). Sur mon récepteur, les 2 transformateurs sont fichus. D'ailleurs un de ces transformateurs est un Crosley et a donc déja été changé, mais c'était peine perdue il est mort lui aussi. L'autre transformateur est celui d'origine.

Comme ce poste était prévu pour fonctionner avec les premiers tubes 01 et 00, les rhéostats sont conçus en conséquence et doivent faire chuter les tensions appropriées pour des lampes qui consomment 1A filament chacune, ce qui n'est pas le cas des lampes 01A plus modernes qui ne consomment que 250mA, je vais donc devoir rebobiner ces rhéostats (une autre solution consistait à mettre une résistance parallèle sur chaque support de lampe au niveau de l'alimentation filament et de leur faire dissiper chacunes les 750mA manquants, mais je trouve ça dommage de perdre toute cette énergie en chaleur). La vrai solution, pour éviter les modifications, aurait été d'avoir les lampes d'origines qui consomment 1A filament, mais je n'en ai pas et 80% de mes récepteurs américains ont des lampes 01A et 00A plus modernes.

Donc voici les travaux à effectuer :

- refaire les 2 transformateurs BF

- refaire le condensateur de filtrage HF

- fabriquer une cartouche de détection (condensateur/résistance)

- rebobiner les rhéostats

- nettoyer la facade

- refaire des élastiques de suspension pour le chassis flottant supportant les 4 tubes.

Attaquons maintenant les travaux.

Réfection du transformateur BF de la détectrice

Ce premier transformateur n'est pas d'origine. Il est vieux certes, mais a été changé. C'est un transformateur de marque Crosley, donc rien à voir avec Westinghouse.

Les transformateurs d'origines, seraient de rapport 1:4 d'après un schéma que j'ai trouvé où le rapport de transformation était indiqué. Donc je vais partir du principe que ce rapport est bon.

Les transformateurs d'origines sont soudés, ici, ce transformateur à des plots avec des écrous.

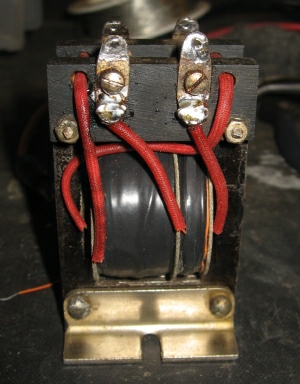

Le voila une fois démonté. Le réparateur ou l'ancien propriétaire a fait des repérage sur le transformateur pour y indiquer les entrées et les sorties.

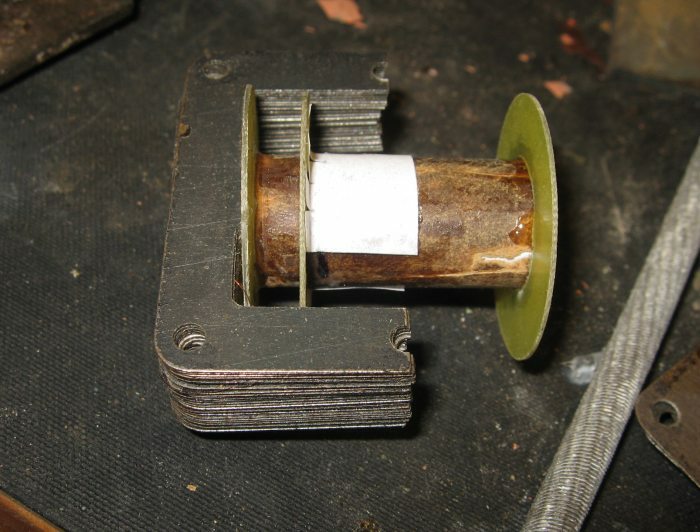

Voici les bobinages une fois extraits. Ils sont noyés dans une sorte de paraffine, que je ne vais pas m'amuser à faire fondre. Le primaire et le secondaire sont coupés, je vais donc tout refaire.

Je fabrique des joues en éposy de 0,6mm que je coupe grossièrement en rond.

Le centre des joues est percé et je mets les 3 plaques sur un porte outil de ma Dremel.

Je perce ensuite des gros trous au centre pour y fixer le mandrin principal de mes bobinages. Je colle les joues avec de la colle type Cyanolite.

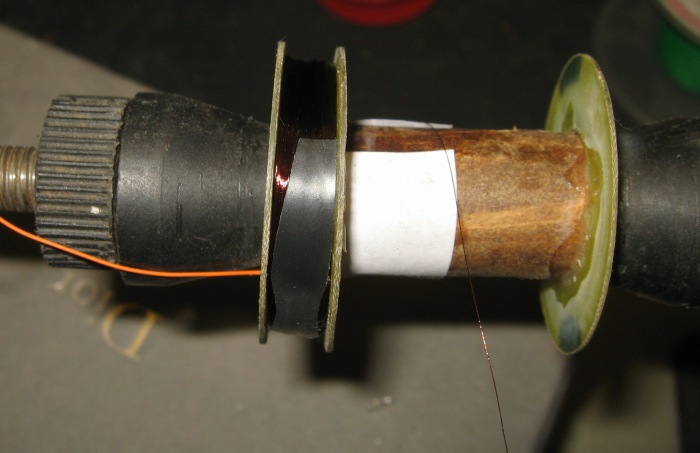

Ensuite, je fais tourner la bobineuse et je remplis raisonnablement la gorge entre les 2 joues du primaire.

Bobinage du primaire : 3400 tours de fil émaillé de 1/10 de mm.

Secondaire : 13600 tours de ce même fil. (4 fois plus de tours qu'au primaire pour avoir un rapport 1:4).

Ensuite je bloque le tout avec de l'adhésif noir.

A la mesure nous avons 658 ohms au primaire.

Et 2500 ohms au secondaire.

Je soude ensuite les bobinages sur les vis des connecteurs, puis je remonte ensuite les tôles en E et enfin les joues du transformateur.

Le transformateur est ensuite remonté dans le récepteur et j'en profite pour refaire les liaisons. Beaucoup de fils sont oxydés, les isolants sentent l'urine de souris et les soudures sont oxydées et présentent des mauvais contacts sur les jacks.

Voila pour le premier transformateur. J'ai vérifié que j'avais la continuité entre le plot 22V à l'arrière du récepteur et la plaque de la détectrice. C'est bon.

Pour faire le test, il faut court-circuiter les 2 plots TICKLER derrière le poste car le bobinage de réaction présent dans l'autre module doit être en série avec la plaque de la détectrice.

Pour le secondaire il faut vérifier la continuité entre le -4V et la grille de la première lampe BF. Tout est correct.

Réfection du transformateur étages BF

Pas grand chose à dire si ce n'est que c'est la même galère que pour le premier. Ici le transformateur est plus petit, il n'a pas de joue.

Les toles sont uniques en forme de E fermé, il n'y a pas de tole en I.

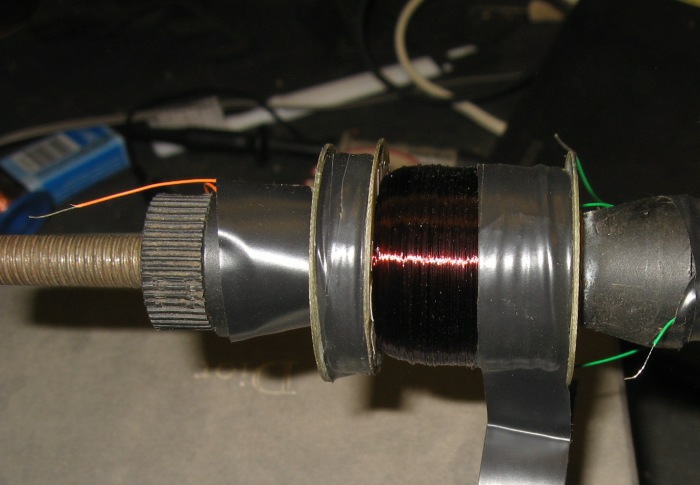

J'ai utilisé le même fil que pour le premier transformateur, du 1/10. Comme la place est réduite, j'ai décidé au final de faire seulement un rapport 1:3. J'ai 2000 tours au primaire et 6000 au secondaire.

Voici le transformateur une fois refait. Les liaisons entre le bornier et le bobinage sont faites en fil sous kevlar (utilisé pour le wrapping) et j'ai mis du souplisso à l'ancienne par dessus.

Le transformateur à sa place définitive. Evidemment, son look a un peu changé par rapport à l'origine. On voit les joues en epoxy, je les noircirai peut être au marqueur noir plus tard, ca fera plus discret...

Transformation des rhéostats

En fait, les rhéostats sont en bon état. Alors pourquoi parler de transformation ?

C'est très simple.

A l'origine, ce récepteur est conçu pour être équipé de lampe 00 et 01 sous 1A filament, ce qui veut dire 1A pour la détectrice et 2A pour les 2 lampes BF. 3A de chauffage en tout : rien que ca....

Donc, les rhéostats sont définis pour faire des réglages optimum pour des lampes de ce type. Malheureusement, je n'ai pas ce genre de lampe, du moins, j'ai des 00A et des 01A plus modernes (à partir de 1923-1924 on va dire) mais ces dernières ne consomment de 250mA pour le filament, soit 250ma pour la détectrice et 500ma pour les 2 lampes BF réunies, donc les rhéostats d'origine ne conviendront pas, ils ne pourront pas faire chuter la tension comme il faut pour un usage normal, leurs résistances sont trop faibles. Je vais donc les rebobiner.

J'ai donc acheté du fil résistif. J'ai en gros 3m50 de fil résistif sur chaque rhéostat. Je mettrai 3m50 de fil résistif calibré à 2.5 ohms/mètre sur le rhéostat des lampes BF et 3m50 de fil résistif calibré à 5 ohms/mètre sur le rhéostat de la lampe de détection.

A la grosse louche, je compte obtenir entre 8 et 10 ohms pour le rhéostat des lampes BF et entre 17 et 20 ohms pour celui de la détectrice.

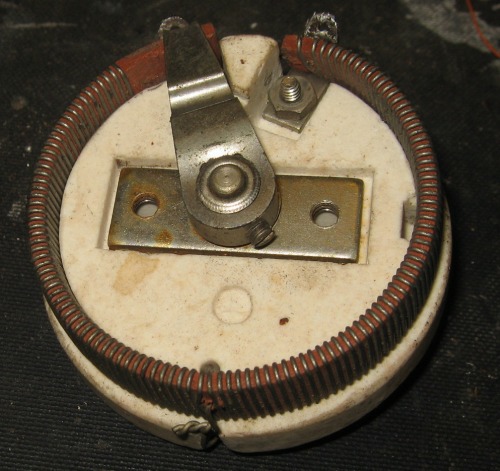

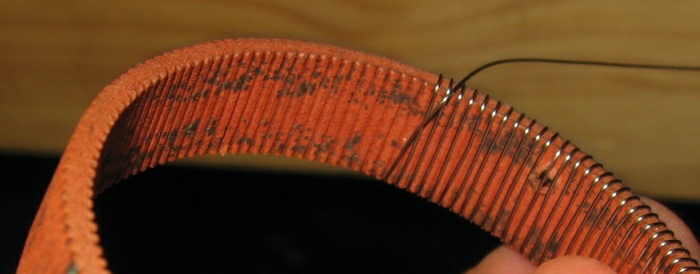

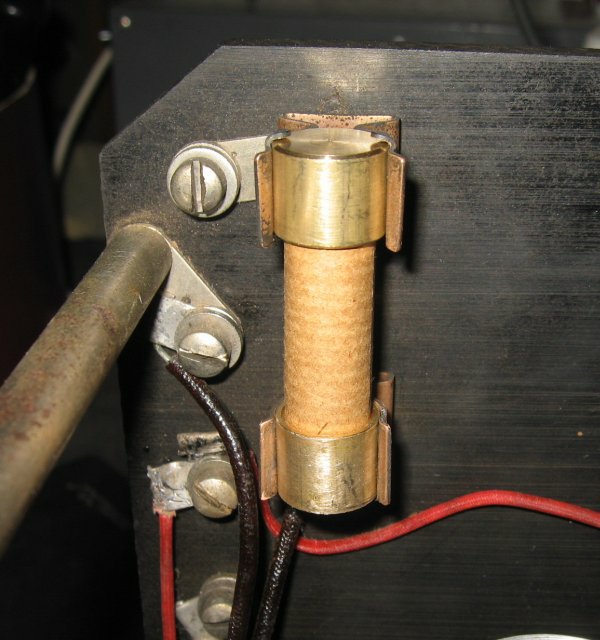

Voici le rhéostat de la détectrice une fois démonté.

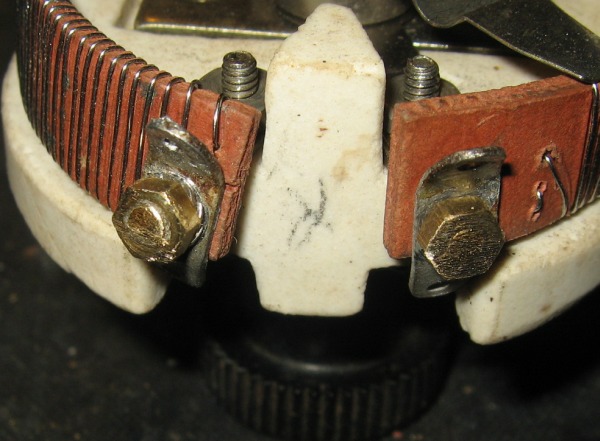

C'est du rhéostat standard. Un corp en porcelaine, un support en carton (encore qu'on dirait un mélange de carton et de caoutchouc...) avec le fil résistif par dessus. Le fil résistif est connecté que d'un coté sur une borne (la borne en haut à droite sur la photo ci-dessous). L'autre borne (en haut à gauche) est connectée au curseur qui touche le fil résistif sur le dessus. En bout de course, il n'y a rien de bobiné pour permettre une coupure de l'alimentation, le rhéostat sert aussi d'interrupteur.

Une fois démonté il reste ca. Il faut faire sauter les rivets pour enlever les bornes. Ici, j'ai enlevé les 2 bornes, c'est dommage car il n'est nécessaire que d'enlever celle qui fait contact avec le fil résistif.

En haut à gauche, l'ancien fil résistif, en bas à droite le nouveau.

Pour bobiner, c'est facile, il suffit de mettre le fil dans les rainures.

Une fois terminé, une petite mesure. C'est bon.

On remonte le tout.

Au milieu du bobinage, le carton est maintenu plaqué sur la porcelaire avec un bout de fil résistif qu'on torsade.

Pour remplacer les rivets, j'ai mis des vis dont j'ai meulé la tête (les têtes de vis se trouvent entre le carton et la porcelaine, il ne faut pas faire trop de sur-épaisseur) et j'ai mis des écrous coté extérieur avec des rondelles de sécurité.

Pour le rhéostat des lampes BF, même punition. Le fil est du 5 ohms par mètre.

Seules différences, la couleur du fil et la présence d'une sorte d'émail par dessus qu'il faudra un peu gratter au papier de verre fin pour faire un contact correct avec le curseur.

A la mesure 9.1 ohms, c'est très bien. Sous 500ma ca me fera chuter 4,5V, c'est très bien.

Tant que j'y suis, maintenant que les rhéostats sont enlevés, je démonte la facade pour la nettoyer.

La plaque de blindage derrière la facade.

Ce qu'il reste du chassis.

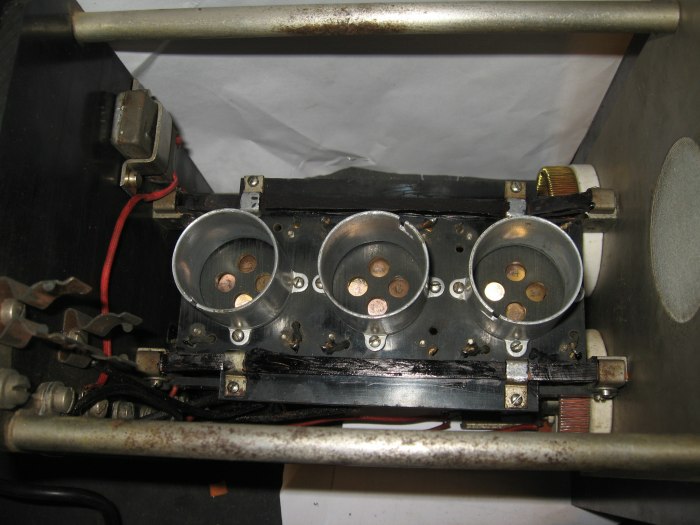

Plateau supportant les lampes

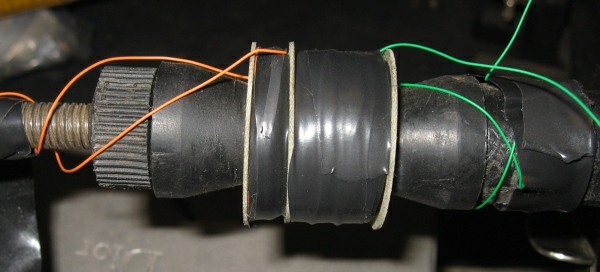

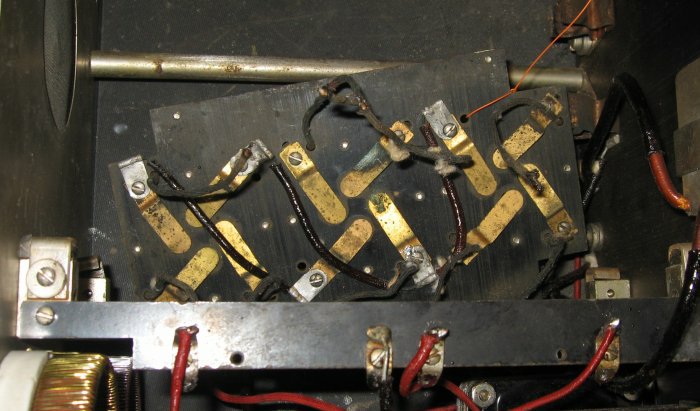

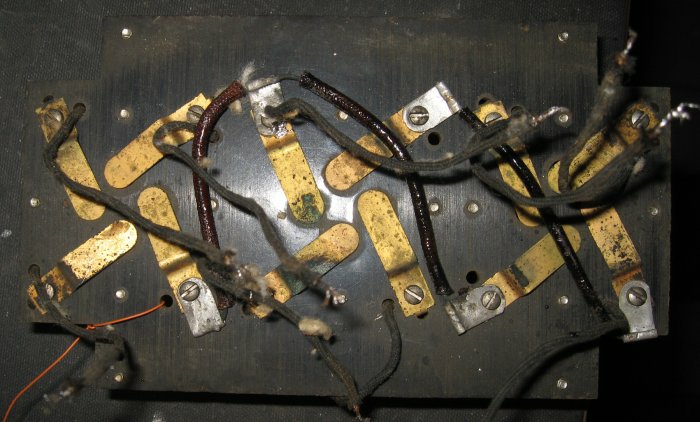

Un peu de travail ici. Surtout du nettoyage. Les lames qui font contact avec les plots des lampes sont oxydées, aussi bien dessus que dessous. Je decide de démonter le plateau, j'ai mis un fil orange pour repèrer le sens de remontage sur le chassis, mais en fait c'est inutile, on a pas le même nombre de fil de chaque coté, donc on ne peut pas se tromper.

Le plateau démonté.

Les 4 premières lames nettoyées à gauche. En fait il faut les démonter. D'abord on enlève la vis de fixation, ensuite on passe le fil qui jouxte la lamelle de l'autre coté du chassis et on le dessoude. On peut ensuite retirer la lamelle pour la nettoyer. Le remontage se fait en sens inverse, on met la lamelle en place, on la visse, on passe le fil dans le trou à coté et on soude sur l'autre face.

On ve voit pas bien ici, mais les lamelles des 4 supports sont nettoyées.

Les baionnettes sont bien attaquées elles aussi. Saleté de souris...

Je les nettoyerai à la laine d'acier pour enlever les croutes marron et le reste sera fait au mirror.

Qu'est ce donc que ce délicieux joint de bocal pour faire les conserves me direz vous ? Il va me servir pour refaire les suspensions du plateau qui porte les tubes. Je coupe le joint en 2. Il me faudra 2 épaisseurs pour chaque coté du plateau, donc 1 joint complet pour chaque coté du plateau.

2 épaisseurs conviennent bien. Evidemment, j'aurai du mettre quelque chose de noir plutot, mais je n'avais rien sous la main. Si un jour je trouve quelque chose, je remplacerai ce joint. Il faut environ 4mm d'épaisseur, donc plutôt des bout de chambre à air de tracteur et encore....

Pour faire moins moche (si on peut dire...), je colorie les joints au marqueur noir, c'est quand même moins voyant. On voit sur cette photo que les baionnettes sont moins attaquées.

Ca brille dans les supports, ce n'était pas du luxe de nettouyer les contacts.

Les fils seront ressoudés et en guise de premier tests, je dispose des lampes sur le chassis et je teste qu'elles sont bien alimentées. Ca fonctionne, je ne me suis pas planté dans le branchement des fils...

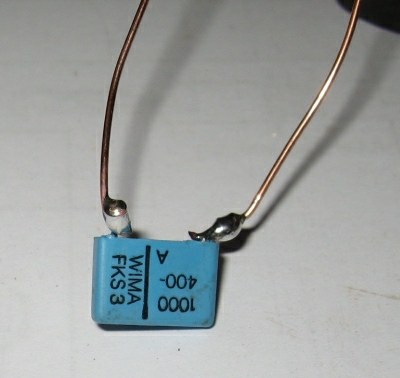

Le condensateur de découplage

D'après le schéma, il fait entre 0.001 et 0.002µF. Il est dans une sorte de cuve en acier.

La cuve sera découpé à l'arrière, du coté des connexions et je la plierai en formant une sorte de charnière. Je pourrais enlever l'ancien condensateur et glisser le nouveau.

Ensuite, je replie la tole et je la ressoude sur l'arrière.

Je refixe ensuite ce condensateur sur le fond et je relie un coté à la masse, l'autre coté sur la sortie du tickler (bobinage de réaction, coté du transfo de liaison). Ce condensateur a pour but d'enlever la HF avant d'envoyer le signal dans l'étage suivant et aussi éviter de remonter de la HF dans l'alimentation. Si on voulait bien faire, on en mettrait 2 avec une self genre 2.5mH entre les deux, mais ici, on jouait l'économie.

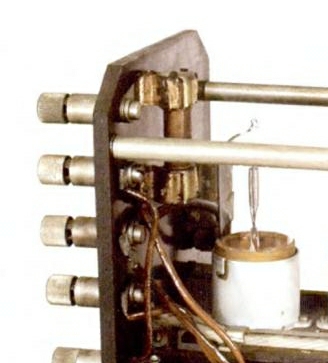

La resistance de détection

Je parle de résistance de détection, mais en fait, la cartouche que je vais fabriquer contient la résistance et le condensateur nécessaire à la détection. Je ne connais pas les valeurs d'origine, mais je décide de mettre 2 Mohms avec en parallèle 274pf (je n'avais pas de 250pf suffisamment petit sous la main). Nous verrons ce que ca donne et j'adapterai si ca ne va pas.

La cartouche d'origne est formée d'un tube en carton bakelisé contenant la résistance et le condensateur, et chaque coté de ce carton a des embouts en cuivre ou en laiton.

Voici une photo récupérée sur le net. On voit vaguement ce que ca donne. Ca ressemble à un gros fusible vertical en haut à gauche de la photo.

Je me suis demandé comment faire pendant quelques jours et j'ai trouvé une astuce. Je vais utiliser des embouts pour boucher les extrémités de tuyaux de robinetterie. Il me faut quelque chose entre 13 et 14mm de diamètre. Je prends donc 2 bouchons pour tuyaux de diamètre 12mm, ils font grosso modo entre 13 et 14mm de diamètre extérieur. Le corps de ma cartouche sera fait avec un tube en verre de condensateur goudron (pour une fois que ces cochonnerie de condos servent à quelques choses....). Ce condensateur sera chauffé avec un décapeur thermique et vidé de son contenu.

Je décape l'intérieur des embouts avec une meule sur ma dremel et je soude un fil.

Je colle du papier kraft à la colle à bois sur le tube en verre et je roule le papier pour avoir une épaisseur me permettant de coincer en force le tube dans l'embout.

Je soude ensuite le fil d'un des embouts sur mon couple résistance/capacité. J'enfile le tout dans le tube et je coince un embout. De l'autre coté, je fait pareil et je possitionne l'autre embout. Voila ce que ca donne.

Petite bidouille qu'on ne voit pas, j'ai collé un tour de scotch transparent à chaque bout afin d'isoler les embouts en laiton du papier kraft, parce qu'avec la colle, je me suis rendu compte qu'avant le séchage complet cela faisait baisser la résistance globale puisse que le papier qui est mouillé de colle est en parallèle avec l'ensemble et avec éventuellement de l'humidité, l'effet peut être identique. Donc un petit isolement ne fait pas de mal.

Pas si mal au final je trouve.

Premier tests

Pour faire les essais, je dois rapprocher les 2 modules. Celui de droite, à une plaque verticale, il tient très bien debout. Celui de gauche n'a pas de plaque à l'arrière, je vais bricoler une équerre en métal pour le faire tenir verticalement. Voila les modules prêts à l'emploi

On fixe les 4 barres à l'arrière du poste qui relie les 2 modules. Ensuite, on branche l'antenne sur le plot Ant., la terre sur le plot Filament GND, il reste ensuite les 4 fils d'alimentations -A, +A (Gnd), +22V (Det), +67,5V (ou 90V si vous avez envie) pour la finale. Il reste enfin le HP haute-impédance (le HP d'atelier) à brancher sur la prise jack en bas à droite.

J'allume l'alimentation du labo, et ca marche du premier coup...

Tout va bien. Donc, il me reste que quelques détails à règler.

Les finitions